Impresión 3D en arquitectura y su importancia

23/02/2019 · Actualizado: 09/12/2022

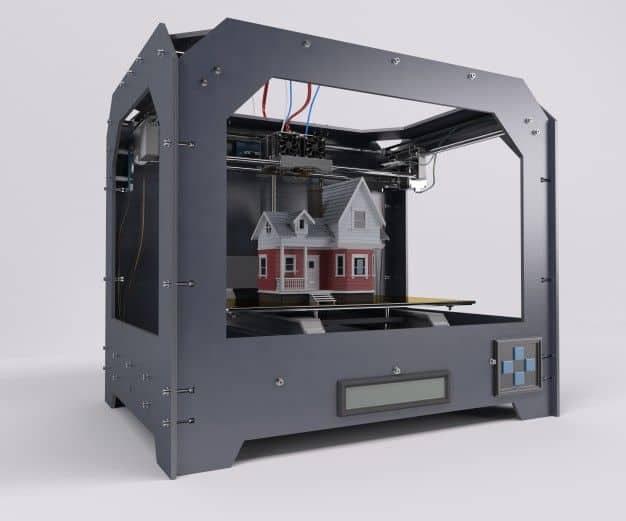

El construir edificaciones funcionales para las necesidades del día a día es un arte que ha ido evolucionando con el pasar de los años, por lo que desde tiempos remotos la arquitectura ha sido una parte fundamental de la vida humana. Cabe mencionar que, para todo proyecto, se necesita una guía, que sirva para mostrar la idea más acertada a lo que se va a realizar, en la arquitectura específicamente se utilizan maquetas, que son representaciones a una escala reducida de la misma construcción.

Las maquetas arquitectónicas funcionan como un puente entre el arquitecto y su proyecto, por lo tanto, comunican tanto como sea posible la futura apariencia del proyecto, pero, la construcción de la misma podría consumir semanas o meses dependiendo de su nivel de complejidad. Habría que mencionar que gracias a las nuevas tecnologías que van en constante avance cada día, existe una manera de finalizar una maqueta en pocos días: La impresión 3D.

Conocemos de toda la vida las impresoras 2D que plasmaban todo lo ordenado en una superficie plana, pues llegamos a otra etapa, ahora es totalmente posible hacer lo mismo, pero en función de tres dimensiones. En el siguiente apartado, no sólo le será introducido las distintas impresiones en 3D existentes, sino, también el impacto de este invento en el mundo de la arquitectura.

Origen, historia y evolución de la impresión 3D

Es muy común que se utilice el internet para una investigación veloz y mucho más directa que con la búsqueda en libros u otras fuentes más pesadas, si se hace lo mismo acerca de la impresora 3D aparecerá mucha información como que el inicio de la impresión en 3D se remonta en los 70.

Lo que no se menciona mucho es que en realidad en el siglo XIX (diecinueve) un fotógrafo y escultor francés cuyo nombre es François Willème que, específicamente en el año 1859 hizo lo que hasta ahora es considerado como el primer intento de escáner en tres dimensiones, el cual consistía en 24 cámaras que rodeaban un objeto y lo capturaban en distintas perspectivas. Actualmente es conocido por ser el inventor de la fotoescultura.

Posterior a eso, en 1892, el austríaco Joseph E. Blanther recibe una patente para su método de creación de mapas topográficos en tres dimensiones en base a un sistema de estratificación, el cual se dedicaba a hacer los mapas capa por capa.

Ya es en la segunda mitad de los 80, cuando la impresión 3D da un giro para transformarse en una nueva industria, donde oficialmente nacen distintas tecnologías de impresión 3D.

-

Impresión 3D SLA

Considerada como el origen de una de las técnicas de impresión 3D y llamada como estereolitografía, inventada por Chuck Hull en 1984.

Este tipo de impresión está basado en el uso de distintas capas a partir de un láser, el proceso se llama sintetización, y consiste en usar el principio de fotopolimerización para crear modelos desde unas resinas sensibles hacia los rayos UV, que luego se endurece y perfecciona con el láser.

Fue patentada más adelante por su mismo creador para dejar salir a la luz 3D Systems, la primera compañía capacitada para las impresiones en 3D del sector.

-

Impresión 3D SLS

Para el año 1987 llega por primera vez una alternativa a la impresión 3D SLA, sistema creado por Carl Deckard que esquematiza partículas de polvo de resina, para luego fusionarlas completamente y se solidifique, al igual que el invento anterior, funciona con un láser.

Las impresoras 3D SLS se diferencian de las de tipo SLA debido a que su mecanismo es más complejo y necesita de muchos más componentes para funcionar, por lo que termina siendo más costosa que la SLA, pero es entendible, las SLS producen piezas mucho más duraderas y resistentes.

Cabe destacar que a pesar de que este procedimiento haya surgido hace un tiempo, no fue hasta el año 2006 que se llevó al mercado la primera impresora en tres dimensiones SLS, el hecho de que haya sido comercializada hasta hace menos de dos décadas señala que su relevancia en el mundo de la impresión 3D apenas comienza.

-

Impresión 3D FDM

El tercer método de impresión, el más reciente y el más conocido hoy en día, por lo que su demanda es más alta en el mercado comparada con las presentadas anteriormente.

Esta tecnología se considera como la técnica más sencilla, ya que se basa en la deposición de filamento fundido, el cual inicialmente se almacena en rollos (bobinas), y se calienta hasta el punto de ser moldeable, para finalmente ser expulsado por una boquilla (También llamado extrusor) e ir construyendo la pieza buscada.

Esta tecnología fue patentada en 1988 por S. Scott Crump y Lisa Crump. El cómo se originó esta idea fue a raíz de que S. Scott Crump intentaba hacer un juguete de regalo a su hija, una rana hecha con una pistola de pintura llena de cera caliente y distintos termoplásticos, al no obtener el resultado que esperaba, comenzó a preguntarse si era posible hacer el mismo procedimiento mediante la superposición de capas de únicamente termoplásticos. Ambos terminaron siendo los fundadores de Stratasys, compañía de impresión en FDM.

Una gran ventaja es el hecho de que usa materiales no tóxicos, biodegradables y reciclables, y a sabiendas de que el modelado FDM es una tecnología bastante flexible, y es posible realizar distintas piezas, existen algunas limitaciones con respecto a lo que es posible fabricar con esta técnica, especialmente en lo que consista piezas flotantes, debido a que no se puede empezar a imprimir en el aire, sin un soporte en la zona inferior.

Entrando en los años 90, llega otra época muy importante, para estos años surgen distintas compañías destinadas a la impresión 3D, por lo que le hacen compañía a 3D Systems Corporation o Stratasys, entre las aparecidas en esa época, están ARCAM, Object Geometries y Z-Corporation.

Otro detalle igual de relevante en los 90 es la llegada de la impresión 3D a sectores como la odontología, donde concretamente se centraron en la fabricación de prótesis y medicinas. A finales de esa década científicos pertenecientes al Instituto de medicina de Wake Forest abrieron el campo de la bioimpresión 3D con la misma técnica, pero basada en la regeneración celular para crear un órgano en el laboratorio, convirtiéndose en el primero fabricado en la historia.

Entrando al siglo XXI, Las impresoras 3D se ubicaban a precios costosos en el mercado, ya que todavía se consideraba algo que se centraba al ámbito profesional, pero más adelante, estas puertas se fueron abriendo a otros sectores como lo son la construcción, la joyería, la mecánica, etc.

Ya para el año 2005, Adrian Bowyer, con la iniciativa de crear una impresora 3D de código abierto y autorreplicable, funda un proyecto, cuyo nombre fue RepRap, todo con el fin de que sea posible imprimir más impresoras por medio de las mismas y sacar nuevos modelos. Años posteriores, en la década del 2010, las impresoras de tres dimensiones llegan a instalarse con suma facilidad a muchos hogares, aún con mucho por recorrer y evolucionar, ahora no solo son conocidas por la mayoría, sino que también está al alcance de quien desee disponer de una.

Más adelante, precisamente en 2011, los ingenieros de la universidad de Shouthampton fabricaron un avión sin tripular que fue totalmente hecho por una impresora 3D en una sola semana, esto solo prueba que estos artefactos no solo facilitan la vida diaria, sino que además son responsables del ahorro de una relevante cantidad de tiempo.

Materiales utilizados en la impresión 3D

Las impresoras son capaces de crear figuras y piezas con distintos materiales, claro que depende extensamente de cada tipo y su compatibilidad con dicho material. Para la impresión de objetos en tres dimensiones se pueden solicitar materiales sólidos, flexibles, opacos, transparentes, líquidos, entre otros más. Recalcando nuevamente que según el método que utilice la máquina u otras propiedades de la misma se podrán optar por ciertos componentes. También hay que tomar en cuenta el resultado final deseado, si la pieza tiene que ser lo más resistente posible, si necesita ser satinado o mate, o si son necesarios detalles poco perceptibles y precisos.

-

PLA: Ácido Poliláctico

Se trata de un termoplástico fabricado a base de materia renovable, con elementos similares al ácido láctico, el PLA es un material fabricado a base de almidón de maíz, yuca, raíces de tapioca, mandioca o caña de azúcar. Este material se ha vuelto popular dentro de la industria por su origen ecológico, por lo que se ha aplicado en alimentos y distintas aplicaciones médicas.

El ácido poliláctico fue creado por un químico estadounidense cuyo nombre fue Wallace Carothers en 1930, pero ha de ser mencionado que no fue hasta los 80 que este termoplástico fue realmente utilizado por la empresa estadounidense Cargill para incorporarlo a la vida cotidiana.

-

Laywoo-D3

Es un compuesto formado por la mezcla de un polímero —muy similar al PLA— y madera en polvo en distintas cantidades, el resultado final es casi idéntico a la madera, el aroma, la textura y el aspecto, por lo que es sencillo lijar y pintar.

Dependiendo de las proporciones, la madera contenida en las piezas oscila entre un 40% de madera reciclada de distintos tipos y aproximadamente el resto en polímeros, y dependiendo de la temperatura de impresión ejercida, su tonalidad se suele alterar. Cerca de los 245° se obtiene un acabado más oscuro, y si baja a los 180° más o menos se consigue un color más claro. Si se desean distintas tonalidades se puede jugar con ello.

-

ABS: Acrilonitrilo Butadieno Estireno

Su acrónimo ABS deriva de tres termoplásticos que son utilizados para producirlo, los cuales son: acrilonitrilo, butadieno y estireno.

El acrilonitrilo butadieno estireno o también conocido como ABS es uno de los materiales más utilizados en la industria, es un plástico muy resistente al calor, al impacto y a distintas sustancias químicas, de manera más informal y coloquial se le llamaría “Plástico de ingeniería”.

Se acostumbra a utilizarlo en impresoras con tecnología FDM, pero existen casos en los que se ha incorporado este material en impresoras de tecnología SLA.

Es un material que necesita mantenerse totalmente seco, porque este compuesto absorbe la humedad contenida en el aire, lo cual podría complicar la situación al momento de utilizarse para imprimir. Sin embargo, tiene una gran ventaja; requiere de un escaso procesamiento posterior cuando se imprime con este material, lo cual conviene porque ahorrará una cuantiosa cantidad de tiempo en la producción de toda pieza.

-

HIPS: Poliestireno de alto impacto

Se trata de otro polímero termoplástico que se diferencia del resto por disolverse fácilmente a los solventes químicos, podría parecer un aspecto no tan beneficioso, pero en realidad es todo lo contrario, para las impresoras de estilo FMD es todo un avance, ya que el material es usado en su forma de filamento, lo que lo hace perfecto para elaborar estructuras de soporte, pero solo en impresoras con doble extrusor.

Es muy similar al ABS (Acrilonitrilo Butadieno Estireno), sin embargo, el poliestireno de alto impacto es mucho más resistente a golpes además de ser soluble en ciertos químicos. Otro detalle es que presenta una escasa conductividad eléctrica, por lo que es también posible que se utilice como aislante.

-

PET: Tereftalato de polietileno

El PET es un termoplástico con un alto nivel de cristalinidad, lo que significa que contiene dos regiones definidas de manera muy clara en su estado más sólido. Una de estas regiones es amorfa y la otra es cristalina.

Este material se debe enfriar muy rápido con el fin de lograr mayor transparencia, en caso contrario habrá señales de crecimiento excesivo de esferulitas —cuerpos pequeños y redondeados que se producen mayormente en estos materiales— de cristales. Este material es muy rígido además de ser resistente a los químicos.

Este compuesto es ideal para todo tipo de pieza que esté destinada para tener algún contacto con productos alimenticios. Es ideal para crear distintos tipos de recipientes, su transparencia y brillo permiten ver a través de él perfectamente el estado de los alimentos.

Otro punto a resaltar es que es 100% reciclable, luego de cumplir con su primer cometido, se limpia y separa de otros materiales, se tritura y a continuación se procede a lavarlo nuevamente. A la final quedarán unos trozos parecidos a escamas, estos restos de plástico se secan y se someten a una temperatura a través de un proceso de extrusión (tecnología FDM) para obtener otro nuevo resultado.

-

TPE: Elastómero Termoplástico

Consiste en una mezcla de distintos polímeros que forman materiales termoplásticos y elastoméricas, con esto, se refiere a que este tipo de componente tiene las propiedades de materiales elásticos y flexibles con materiales plásticos.

Aún con esa mezcla elástica y plástica, este sigue siendo un termoplástico y se comportará como uno, por lo que una alta temperatura puede llegar a romperlo, esto es a causa de que ambos componentes no son covalentes.

El material TPE está disponibles como filamento para FDM y polvo para su uso en máquinas de tecnología SLS. Una gran ventaja de utilizar este tipo de material para la impresión 3D es que es posible la creación de objetos deformables, lo que lo hace perfecto para ser maniobrado en la industria de la moda.

-

Filaflex

Es un filamento con propiedades elásticas, está hecho con base de poliuretano, otros aditivos y/o colorantes que ayudan al proceso de impresión 3D, lo cual le brinda su buena elasticidad. Su impresión tiene una gran desventaja, y es que es mucho más lenta que al hacerlo con otro material, eso sí, es perfectamente útil para determinados usos.

-

Laybrick

Procedente del mismo fabricante del Laywood, es un filamento que resulta la mezcla de distintos componentes como lo son el yeso y el plástico. Su textura hace que sea sencillo pintar y lijar, el efecto de la impresión 3D de este compuesto da una sensación de estar hecho de arenisca.

Algo que es importante mencionar, es que este filamento resulta ser muy quebradizo si no se esperan unas 3 ó 4 horas para que adquiera su mayor nivel de solidez. Por este mismo detalle, hay que ser muy precavidos al momento de que el material salga por el extrusor, para evitar que se rompa y la pieza no termine luciendo como debía.

Justo como el Laywood, las distintas temperaturas dejan un acabado distinto, si la temperatura aplicada en la impresión es baja, la textura resultará siendo menos rústica y más lisa, en el caso contrario, el acabado termina siendo rugoso, como ya dicho anteriormente, se pueden jugar con ambas texturas.

Al trabajar con el Laybrick es aconsejable hacerlo con un ventilador a disposición, precisamente para endurecerlo cuando haya terminado la pieza. Este material una vez seco es posible modificarlo lijándolo gracias a que es bastante robusto, aun así, no es del todo aconsejable, partes de las piezas perderían su color actual y el acabado no sería tan impoluto.

"Contour Crafting": La más grande invención de la impresión 3D

Hasta ahora se ha planteado la impresión de tres dimensiones en maquetas arquitectónicas, pero no es el límite de este prototipo, más allá de la creación de maquetas, estos equipos podrían convertirse en una máquina de construcción completa, cuyo creador es Behrokh Khoshnevis, profesor de ingeniería de la Universidad del Sur de California.

Este proyecto se enfoca en el desarrollo de una máquina de gran tamaño que permita imprimir estructuras a gran escala y logre integrar todos los conductos que tengan uso de fontanería, electricidad y aire acondicionado.

Con el nombre de “Contour Crafting”, esta tecnología de fabricación por capas es una posible solución con respecto a la construcción de casas de bajo precio para ubicaciones de pocos ingresos. Su función reside en un par de brazos robóticos que manejan y deslizan el cemento, y de esa misma manera, ir armando toda la estructura capa por capa. Este prototipo podría transformar el sector de la construcción totalmente; esta invención tiene la capacidad de elaborar una casa entera en tan solo 24 horas.

Una clara ventaja de este invento, es que se reduciría de manera notoria el uso de energía en comparación con los métodos tradicionales que no solo utilizan mucha de la misma, sino que también sería menos contaminante ya que se reduce potencialmente la emisión de gases y otros componentes químicos.

Beneficios de la impresión 3D en el futuro de la arquitectura

- Acciones más sostenibles:

Las impresoras 3D empiezan siempre a trabajar la pieza sin necesidad de molde o material extra que no se vaya a utilizar, uno de los problemas principales en la elaboración de maquetas y viviendas con la construcción tradicional, es el exceso de residuos, los cuales tienen químicos e incluso afectan todo el entorno natural que toca.

- Poca mano de obra:

No es un secreto que las máquinas de impresión 3D en efecto ofrecen un método rápido y económico para la construcción civil, creando formas tridimensionales a través de un proceso controlado por ordenador, de modo esencial, una máquina dispone de capas de cemento que paso a paso construye los cimientos de un proyecto, simplemente necesitando sólo una mínima cantidad de personas para operarla remotamente desde un dispositivo inteligente.

- Disminuye la posibilidad de cometer errores:

Las órdenes que recibe la máquina son transmitidas por el software programado. Las máquinas no suelen cometer fallos a la hora de realizar una tarea específica, por supuesto, no está al 100% asegurado que se esté lejos de un margen de error, pero con que disminuya el mismo, es un gran paso por delante.

- Mejor calidad de vida:

Con la construcción de viviendas mucho más económicas, todo el que no pudo permitirse una casa digna podrá tenerla, quienes no tienen un lugar donde refugiarse son quienes más necesitan de este beneficio.

- La mejoría del mundo entero:

Otro punto a resaltar es que el fácil acceso a esta tecnología a las comunidades en los países en desarrollo supondría una mejora en su economía y situación, ganando autosuficiencia y una redistribución a la riqueza de cada país.