Los metales se clasifican en metales ferrosos y no ferrosos. Los primeros son aquellos en donde su elemento principal es el hierro, por ej., el hierro mismo y el acero. El acero es el resultado de una aleación de hierro y pequeñas cantidades de carbón (máx 2%). Los metales no ferrosos no contienen hierro o muy poco, por ej., el bronce, latón, aluminio, cobre y plomo. Si el hierro tiene un porcentaje mayor al 2% de carbón, entonces se le considera un hierro apto para la fundición.

Los primeros usos del hierro que se conocen fueron para fabricar armas y herramientas o utensilios para cazar, alrededor del año 1200 a. De c., en diferentes regiones como medio oriente, india y europa. Los griegos utilizaron el hierro en dinteles de piedra con sección en forma de u. En ese espacio acanalado se colocaban trabes de hierro de sección rectangular y de hasta 90 cms. De largo, para reforzar la capacidad portante de las trabes de piedra.

El hierro forjado fue utilizado en los monumentos de la antigua grecia y roma, como un elemento estructural secundario. Conexiones de hierro a la tensión y barras de torsión, fueron colocadas en las uniones entre bloques de piedra para mejorar el desempeño estructural y evitar pequeños movimientos.”

En la arquitectura romana el concreto, el arco y la bóveda, fueron los principales desarrollos, aunque el hierro se continuó utilizando con las mismas aplicaciones que los griegos; es decir, clavijas y grapas de este metal para unir bloques de piedra. En las iglesias medievales, el hierro tuvo un importante papel para reforzar la estructura de las construcciones de manera visible u oculta. La iglesia gótica de la santa capilla en el centro de parís, construida entre los años 1241 y 1248, “incorporaba un reforzamiento con barras de hierro, con dos series de cadenas de estas barras, enmarcando la parte superior de la capilla…también una estrella de acero de ocho puntos, ayudaba a mantener unido el ábside. Sus barras de hierro partían de un collar central”.

De misma forma en el renacimiento, las fuerzas de empujes provocados por el viento y el peso de las grandes bóvedas y domos de las catedrales, tenían que ser soportados por muros de piedra reforzados en su interior con barras de hierro que formaban cadenas. Los contrafuertes tenían grapas y tirantes de hierro que los mantenían unidos. Aun así, la utilización del hierro y del acero como el principal material estructural en las construcciones tuvo que esperar hasta que se descubrieran y desarrollaran los diseños y procesos que permitieran su producción industrial en el siglo XVIII y XIX.

Cuando Abraham Darby I (1678-1717) llegó a Coalbrookdale, Inglaterra en 1708, empezó una cadena de acontecimientos que cambiarían la industria a nivel mundial. Él iniciaría la tradición de la fabricación del hierro que abarcó cuatro generaciones.” Su nieto Abraham Darby III, fue el proveedor del hierro para el primer puente prefabricado hecho totalmente de piezas modulares de hierro colado en 1779.

Este puente hizo posible empezar con la aplicación del hierro colado o fundido y hierro dulce ó forjado a la arquitectura en puentes primero y posteriormente en la construcción de cubiertas de vidrio hechas con estructuras de hierro colado para mercados e invernaderos y columnas y vigas de hierro fundido para almacenes y fábricas de textiles. El puente de coalbrookdale todavía existe, aunque su uso es sólo peatonal. “cerca de 400 toneladas… de hierro fundido y casi 800 piezas independientes fueron coladas y transportadas por el mismo río y ensambladas en tres meses…el puente tiene un claro de 30.5 metros y un largo total de 60 metros…no se usaron pernos para unir el metal y como en los puentes de madera, las secciones del puente están unidas con tornillos”.

Las bondades de utilizar el hierro colado o fundido y el hierro dulce o forjado, como materiales estructurales para la construcción en lugar de la madera o la piedra fueron develándose durante la Revolución Industrial; “el hierro fundido y forjado pueden ser diferenciados por sus propiedades intrínsecas…una distinción importante es el contenido de carbón que en el hierro fundido es mayor al 2%, pero casi inexistente en el hierro forjado, que prácticamente es hierro puro.

El hierro fundido es quebradizo y fuerte a la compresión, pero débil a la tensión. El hierro forjado es fibroso en su textura, altamente dúctil y fuerte a la tensión y a la compresión.” Mediante el proceso de pudelado, se elimina el carbón y el azufre del hierro, consiguiéndose con ello lo que se llama el hierro forjado o hierro dulce.

Anterior al desarrollo de los primeros perfiles rolados de hierro, se construyeron en Inglaterra a fines del Siglo XVIII, lo que se considera son los antecedentes de la estructura metálica de los rascacielos. Estos primeros edificios construidos con estructura metálica de cinco o seis niveles, eran fábricas de hilados para la industria textil. “Las fábricas de hilados anteriores, eran construidas con tabique, piedra y pisos de madera. El polvo creado por el proceso del hilado era un material combustible, junto con la flama de las velas necesarias para la iluminación, provocaban fácilmente incendios y que muchas fábricas se destruyeran por completo.”

La fábrica de hilados de lino de Ditherington Flax (Flax Mill Maltings) en Shrewsbury, Inglaterra, construida por el Ing. Charles Bage en 1797, tiene una estructura metálica compuesta por columnas, vigas y barras de refuerzo de hierro fundido con paredes y bóvedas de tabique; se le considera el primer edificio con estructura metálica, la cual tenía varias ventajas: “Su construcción era modular, tenía mínima interrupción del espacio por las esbeltas columnas y era resistente al fuego.” Esta primera fábrica textil con estructura metálica, fue el claro ejemplo de lo que se podía producir estructuralmente con el hierro y dio paso a una nueva serie de diseños de vigas y columnas de hierro fundido.

En los nuevos diseños de entrepisos, las vigas principales y las secundarias (arqueadas), así como las columnas huecas, son piezas de fundición de hierro diseñadas para ser producidas en serie y modulares; estas vigas son incipientes precursoras de los perfiles rolados de acero surgidos a fines del siglo XIX. Las bóvedas de cañón de estos entrepisos, se construían con tabique colocado horizontalmente al centro y de forma vertical a los lados. El empuje resultante del arco es transferido a las vigas de hierro principales y el empuje vertical hacia las vigas arqueadas. La arena funciona como relleno y nivelador para el piso de tablones de madera, soportado por travesaños de madera, que se apoyan en las vigas principales.

“La producción del hierro forjado era lenta en pequeña escala, exigía mucha mano de obra y era costosa, Afortunadamente los científicos e ingenieros fueron obteniendo un creciente entendimiento del rol del carbón en la industria metalúrgica…, el hierro fundido es quebradizo por su alto contenido de carbón (4%). El hierro forjado contiene menos del (0.2%) y el acero (0.4%).” A fines del siglo XIX, la producción de hierro forjado y colado descendió drásticamente y la de acero creció lo suficiente como para convertirse en el material metálico más “barato de producir…y con mejor resistencia a la tensión y a la compresión”.

“Al término del siglo XVIII, la mayoría de los puertos británicos y especialmente el de Londres, estaban congestionados por el éxito del comercio. Barcos cargados de importaciones y otros esperando salir, abarrotaban el río Támesis. El volumen del tráfico, agravado por las mareas, significaban retrasos y pérdidas por robo y deterioro de las mercancías.” Ante esta situación, en 1827 la Compañía de Muelles de Londres contrató al Ing. Henry Robinson Palmer para construir más esclusas aledañas a los muelles existentes. El Ing. Palmer no sólo construyó las nuevas esclusas, sino que además diseñó e inventó una máquina para hacer las cubiertas y paramentos de los almacenes de los muelles con láminas corrugadas de hierro.

Esta máquina con rodillos que formaban ondas en las láminas de hierro fue patentada en 1829. Henry R. Palmer vendería casi inmediatamente los derechos de su patente a Richard Walker. “Las hojas de lámina corrugada de hierro, se convirtieron en uno de los pocos productos de la Revolución Industrial que fueron adoptados en el repertorio de la construcción vernácula y en el primer material de la construcción producido industrialmente que desafió la histórica hegemonía de la madera, de la piedra y del tabique”.

Sin embargo, no todo fue miel sobre hojuelas con este revolucionario invento: las láminas de hierro acanalado se oxidaban al poco tiempo a la exposición a la intemperie, a pesar de que Richard Walker argumentaba que con una capa de pintura el problema se resolvía.

“El galvanizado por inmersión en caliente fue propuesto por primera vez en 1741, por el químico francés Paul Jacques Malouin (1701-1778), luego de que descubriera la posibilidad de recubrir componentes y piezas de hierro con zinc líquido. Sin embargo, fue el Ingeniero francés Stanislaus Sorel (1803-1871), quien el 10 de mayo de 1837, obtuvo la patente.

Sorel encontró la aplicación práctica del galvanizado por inmersión en caliente al descubrir a su vez el proceso del pudelado del metal que se realiza antes del galvanizado” y que consiste en realizar “…un tratamiento superficial del metal, al verter una solución que contiene ácidos fuertes para remover impurezas y que se realiza antes de someter al metal a cualquier otro proceso industrial incluyendo el galvanizado…”

A este proceso electroquímico se le llamó Galvanización o Galvanizado en honor de Luigi Galvani (1731-1798), precursor de algunos de estos descubrimientos. Esta sencilla idea de acanalar una lámina metálica -en este caso de hierro- para darle rigidez, dio paso a su aplicación posterior en otros metales como el acero, el zinc, el aluminio y materiales tan disímbolos como el plástico ó la madera. “A partir de 1830, el hierro corrugado y sus derivados, han estado a la vanguardia en la innovación de la construcción prefabricada, en cubiertas autosoportadas con grandes claros y en sistemas de producción en serie de edificios.”

“Los sistemas de construcción modular fueron de capital importancia en dos áreas específicas: la militar y en la expansión colonial. Muchos desarrollos de la industria de la construcción surgieron de las necesidades de estas dos áreas”. La lámina corrugada se implementó rápidamente en el diseño de barracas modulares desarmables para distintos ejércitos europeos y formaba parte de los kits de casas prefabricadas de hierro y lámina corrugada para los colonizadores europeos que partieron para establecerse en Australia, África, India y Norteamérica durante el siglo XIX.

En 1835, el Parlamento Británico formó una “Comisión Real” para investigar la manera de extender el conocimiento de las artes y de los principios del Diseño, especialmente entre los industriales y sus obreros, con el objeto de mejorar el diseño de los productos de Gran Bretaña y enfrentar mejor la competencia de sus países vecinos. Esta investigación que duró 2 años incluyó también, estudiar el diseño de los productos fabricados fuera de Gran Bretaña y el estado de desarrollo de sus industrias. El informe presentado en 1836, llamado “Report on Arts and Manufactures” concluyó que “en lo referente al Diseño Industrial, Gran Bretaña era superada por sus rivales europeos”.

“Gran Bretaña comparada con Francia y Alemania, no tenía la tradición de realizar exposiciones de Diseño y de la Industria, sin embargo, en los 1840´s, el éxito de las exposiciones celebradas en París, estimulaba a competir” por realizar algo mejor.

El Príncipe Alberto de Sajonia (1819-1861), esposo de la Reina Victoria y Sir Henry Cole (1808-1882) conscientes de esta situación y deseosos de promover a nivel mundial a la ya poderosa industria británica, decidieron aprovechar su influencia política y económica para promover la unión del arte y la producción industrial a través de la creación de la Royal Society of Arts. Además, se adoptaron otras medidas para elevar la calidad y competitividad de los productos ingleses entre ellas:

- La edición mensual del “Journal of Design and Manufactures, primera publicación sobre diseño en la historia, que circuló de 1849 a 1852” y

- La organización de tres exposiciones de productos ingleses entre 1847 y 1849. Henry Cole visitó una exposición industrial en París ese mismo año de 1849 y notó que no había participantes extranjeros, aunque se planeaba realizar una primera exposición internacional.

A su regreso a Inglaterra le sugiere al Príncipe Alberto organizar una magna exposición internacional en Londres antes que los franceses, como ninguna otra que se haya hecho y con participantes de todo el mundo con tres objetivos principales para la Industria Británica: “exhibición, competición y estímulo”.

“En marzo de 1850, se organizó un concurso internacional para el diseño del edificio de la Exposición. El interés por el proyecto era tan alto, que en un mes después de la convocatoria, ya se habían recibido 245 propuestas de diseño”.

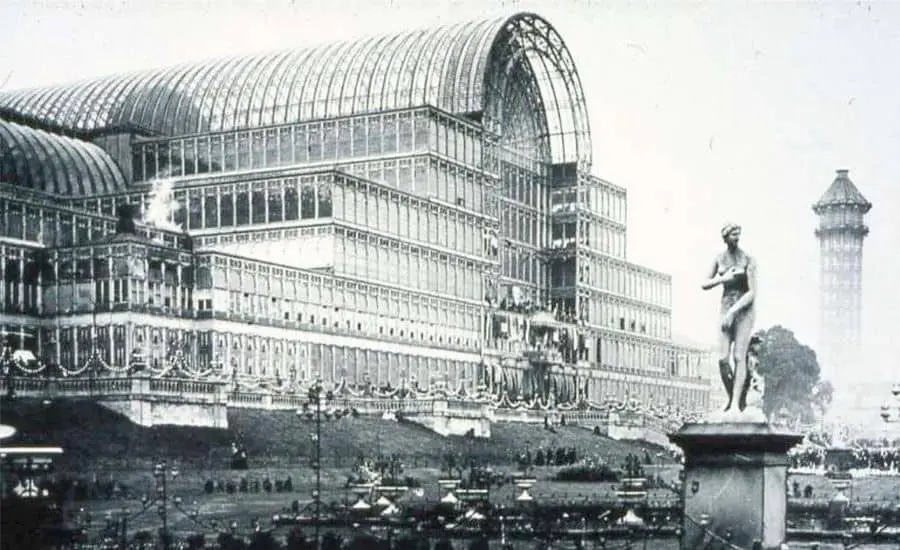

“El concurso por el diseño del edificio no tuvo éxito y el comité designado como jurado presentó su propia idea. Al último minuto” se eligió el diseño de Joseph Paxton (1801-1865), un competente jardinero del Duque de Devonshire, quien presentó un diseño innovador con un sistema de construcción que prometía poderse realizar a tiempo de acuerdo al calendario previsto para la inauguración de la Exposición. Paxton no tenía estudios formales de Arquitecto, pero había tenido gran éxito en el diseño y construcción de invernaderos.

Su diseño consistía en una propuesta nunca vista antes: un enorme edificio de dos niveles con dimensiones de: “562 m de largo, 124 m de ancho y 41 m de altura, prefabricado en su totalidad de piezas fundidas en hierro en base a un módulo de 7.30 metros y 300,000 cristales de 1.30×0.25 mts., utilizados en la cubierta y en las paredes. El edificio al ser prefabricado se armó en un tiempo récord de 9 meses.

Se le bautizó como el “Crystal Palace”. El costo del edificio fue de 2/3 partes del de un edificio similar construido con mampostería de piedra.

La exposición fue llamada la “Gran Exposición de los Trabajos de la Industria de Todas las Naciones” y fue todo un éxito. La visitaron más de 6 millones de personas que pagaron su entrada al evento, “se exhibieron más de 100,000 artículos a lo largo de un recorrido de 16 kilómetros montado por 15,000 expositores. Gran Bretaña como anfitrión, ocupó la mitad del espacio de exposición”.

El Palacio de Cristal, forma un parteaguas en la historia de la Arquitectura, ya que rompe con los estilos y forma de construir del pasado, gracias al Diseño Industrial; su concepción totalmente innovadora se basa en la producción industrial de sus componentes y su fabricación en serie. Se puede considerar como el primer edificio del mundo enteramente prefabricado.

“La “Gran Exposición” de 1851, fomentó mayor interés en la zona de la ciudad de Londres, conocida como “South Kensington”. El Príncipe Alberto utilizó la mayor parte de las ganancias de la exposición (186,000 libras esterlinas) para comprar terrenos y realizar los proyectos y la construcción de lo que hoy son: el Museo Victoria y Alberto; el Museo de Ciencias; el Museo de Historia Natural, así como la National Art Training School”, que se convertiría en el Royal College of Art en 1896. El objetivo era que estos organismos promovieran el Diseño Industrial, la educación y la cultura. Estas instituciones permanecen en funcionamiento hoy en día.

A este lugar se le conoce actualmente como Albertópolis. El “Museo Victoria y Alberto” es actualmente el museo más grande del mundo de Arte y Diseño con entrada libre y el Royal College of Art, la escuela hoy en día más prestigiosa de Arte y Diseño Industrial del mundo. En la exposición del Palacio de Cristal se exhibieron toda clase de artículos: desde locomotoras, maquinaria industrial y para el campo, mobiliario, esculturas y toda clase de objetos domésticos.

Lo que llamó la atención de los críticos fue que, sin importar el producto, todos estaban repletos de decoración superflua en una gama de estilos distintos: barroco, griego, renacentista y con motivos y formas inspirados en la naturaleza. Lo que debía de “ser una lección de buen gusto se había convertido, para desencanto de sus organizadores, en una celebración de exceso decorativo”, moralmente decadente y con productos deshonestos en su construcción y concepción, no había teoría de diseño alguna que fijase un criterio a seguir. Los artistas de la época reaccionaron ante el panorama develado por la “Gran Exposición de los Trabajos de la Industria de Todas las Naciones”, formando el “Movimiento Arts & Crafts”, que “propugnaba por una perspectiva más sencilla y ética sobre el diseño y la fabricación”

Las cubiertas ligeras de las exposiciones, los cobertizos para las estaciones de ferrocarril y sus andenes y la edificación de puentes, serían los tres principales tipos de construcción en donde se emplearían el hierro fundido y el hierro forjado prefabricado. Las exposiciones promocionaron la idea de la prefabricación ya que debían construirse rápidamente y a la clausura de la misma había que desmantelar el edificio completo para reciclar el material empleado o montarlo nuevamente en otro lugar para otros fines.

La estación St. Pancras en Londres es otro ejemplo formidable del avance en la prefabricación con hierro fundido y con hierro forjado. Construida en el período 1868-1868 por el Ing. William Barlow (1812-1902), “tenía originalmente una cubierta (hecha con armaduras que seguían la curvatura de un arco apuntado) de 210 metros de largo, 30.48 metros de altura y un claro de 73.15 metros.”

La estación fue remodelada y ampliada en el período 2001-2007 por Alistair Lansley, para recibir al tren de alta velocidad Eurostar conocido como High Speed 1. “Como parte de la remodelación, la cubierta original fue alargada 200 metros… y se renovaron la piedra, mosaicos y partes de hierro dañadas, utilizando materiales originales, a la estructura original se le cambiaron los cristales y se repintó en el color azul pálido que tenía cuando se inauguró en 1868…. El plan de remodelación restauró la Estación St. Pancras a su gloria Victoriana y le añadió áreas comerciales y de hostelería”.

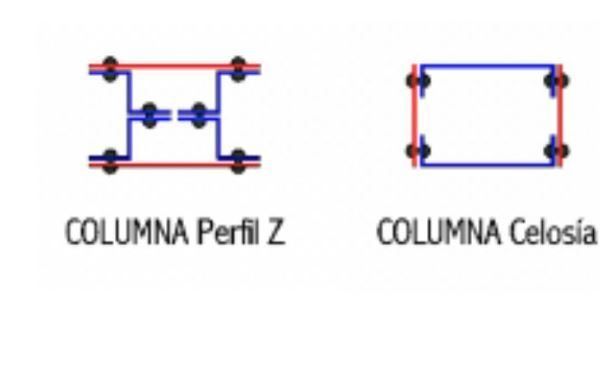

En los EUA, “en 1862 fue inventada la “Columna Phoenix” por Samuel J. Reeves (1818-1878). La columna era hueca y redonda y podía tener cuatro, seis u ocho segmentos curvos iguales de hierro forjado que tenían pestañas al final de cada lado de la curvatura y que estaban ensamblados con remaches. El invento de Reeves podía facilitar enormemente la construcción de edificios altos al eliminar la necesidad de construir muros de carga brutalmente pesados y gruesos”.

La compañía fabricante de la columna creo una subsidiaria “The Phoenix Bridge Company en 1868, que fabricó y armó en el lugar de emplazamiento, cientos de puentes y viaductos para ferrocarril prefabricados, en los EUA, Canadá y Latinoamérica.” La estructura de los puentes incluía, varios tamaños de la Columna Phoenix y conectores y bases modulares para las columnas, también de hierro colado. En el mismo año en que se patentó la “Columna Phoenix” (1862), se patentaría “la Columna Perfil-Z en Alemania, la cual sería introducida a los EUA hasta 1888 por Charles L. Strobel. Cuatro Perfiles-Z se fijaban a una placa, dos al final de cada lado de la placa, de modo que la sección resultante semejaba a la letra H”.

Esta columna probablemente inspiró a los productores de los primeros perfiles IPR o IPS con forma de H. El tercer tipo de columna disponible en el final del siglo XIX en los EUA, fue la “Columna tipo Celosía, la cual consistía en colocar 2 perfiles de hierro forjado, tipo “Canal C”, formando un rectángulo y unirlos por tiras de placas fijadas a 45° y a 135° fijas a intervalos iguales en ambas pestañas del “Canal C”.”

En el período comprendido entre 1867 y 1900, se realizaron 33 exposiciones internacionales en todo el mundo. La mayoría de ellas utilizaron para las áreas de exposición, cubiertas ligeras diseñadas con cristal y una estructura metálica de hierro fundido y/o forjado. “Las exposiciones celebradas en Europa generaban un espíritu de rivalidad y un deseo de igualar o sobrepasar a la exposición anterior. Esta rivalidad aplicaba a los productos que se exhibían como a los edificios que los albergaban”. La Exposición Internacional de París de 1889, rompió todos los récords en cuanto al tamaño de los edificios y al número de asistentes. Se celebró en París para festejar los primeros 100 años de la Revolución Francesa con 32 millones de visitantes en 6 meses.

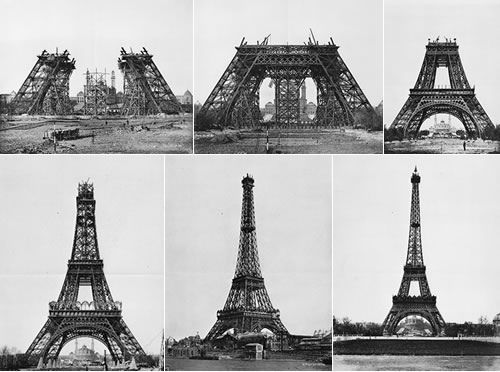

La puerta de entrada a la Exposición era una espectacular torre de hierro forjado con 4 grandísimos pilares y un enorme arco, bautizada como la “Torre Eiffel” en honor a su constructor y que daba la bienvenida a los visitantes de la exposición y de la ciudad ya que podía verse a kilómetros de distancia. Gustave Eiffel (1832-1923), Ingeniero francés, era el responsable de la construcción de esta torre.

Con 325 metros de altura y 7300 toneladas de peso, fue construida con doce mil piezas prefabricadas de hierro forjado de las cuales el 60% fueron ensambladas en obra. El logro tecnológico era impresionante, Francia demostraba su poderío tecnológico como nación. Eiffel resumía en la Torre Eiffel, la experiencia de una exitosa y larga carrera como constructor de puentes para el ferrocarril en expansión en toda Europa; también llevaba al hierro forjado a su máximo esplendor como material de construcción. “El genio de Eiffel, no consiste en haber inventado la torre: consiste en haberla realizado y en haberle dado su nombre”.

Los problemas técnicos para producir acero de buena calidad, sumados a la forma conservadora de ser de muchos Arquitectos e Ingenieros, influyó para que el hierro colado y forjado fueran especificados como material de construcción en muchos edificios, por lo que el uso del acero para estructuras se desarrolló lentamente”. El proceso de producción del acero utilizaba grandes cantidades de carbón de coque para los hornos por lo que el precio del acero era mayor con relación al hierro forjado y al hierro para fundición. Debido a esta razón, las grandes construcciones metálicas como la Torre Eiffel, se hicieron principalmente con hierro forjado. Esto prevaleció hasta que su proceso de fabricación mejoró y su costo y disponibilidad en el mercado lo volvió competitivo.

“Henry Bessemer (1813-1898), fue el primero en desarrollar un proceso para la producción en masa de acero de manera económica: El Convertidor Bessemer podía hacer 30 toneladas de acero de alto grado en media hora”. El proceso consistía en “introducir aire a través de un recipiente con hierro fundido. Bessemer descubrió que en la parte donde había soplado el aire, se producía un material que adquiría un grado de fusión más alto que el resto del hierro derretido. Repitiendo este proceso una y otra vez, eventualmente convertía este material en un acero súper fuerte al removerle el carbón que contenía con aire.”

Otro método alternativo para producir acero fue el “proceso de solera abierta Martin-Siemens, introducido durante la década de 1860-1870, el cual, entre otras ventajas sobre el Proceso de Bessemer, utilizaba carbón de calidad inferior y hierro de chatarra”, al mismo tiempo que “permitía un control más preciso de la temperatura, resultando en un acero de mayor calidad”.

En los EUA, se desarrollaron novedosas aplicaciones del hierro fundido para la Arquitectura. Una de ellas consistía en colar en hierro, módulos de fachadas imitando diferentes piedras y estilos arquitectónicos para oficinas y comercios de hasta 5 niveles. El hierro colado fácilmente podía replicar la apariencia y textura de la piedra ya que se mezclaba la pintura con arena para darle ese aspecto. Estas fachadas al ser modulares formaban una sólida estructura metálica que podía repetir la decoración y los intrincados ornamentos que anteriormente se labraban en piedra o en madera reduciendo su peso. Fue un tipo de prefabricado que tuvo mucho éxito y que se desarrolló ampliamente por las principales ciudades de los Estados Unidos entre 1850 y 1880, a este período se le conoce como la “Cast-Iron Age” o “La Era del Hierro Fundido”.

James Bogardus (1800-1874) y Daniel D. Badger (1806-1884) fueron los pioneros de este tipo de fachada prefabricada de hierro colado en los EUA. Bogardus construyó su fábrica-taller en Nueva York en 1851. La fachada principal del edificio de 5 niveles era de hierro colado, a manera de muestra física y publicidad para sus clientes. “El sistema de Bogardus estaba basado en un módulo de cuatro diferentes partes estructurales:

- Una columna hueca con pestañas a los lados

- Una viga hueca con forma de C

- Un panel de antepecho y

- Una cornisa atornillada a un friso.”

Daniel D.Badger, publicó un catálogo de sus fachadas precoladas de hierro en 1865 y resumía en él las ventajas de trabajar con esta nueva tecnología:

- Resistencia

- Ligereza de la estructura al ser hueca

- Facilidad de armado

- Economía por la factibilidad de reciclarla

- Durabilidad frente al clima

- Incombustibilidad y finalmente

Fácil mantenimiento al requerir sólo pintura para quedar como nueva nuevamente. Al principio estas fachadas modulares de hierro colado, se fijaban sobre piedra y tabique de los edificios existentes, remodelando con ello su estilo arquitectónico y apariencia de manera novedosa. Bogardus empezó produciendo copias de columnas corintias y cornisas de techo y posteriormente fachadas completas de hierro colado en módulos.

Las características de la fundición en hierro para la Arquitectura, se mostraron claramente con las fachadas de Bogardus, como un sistema de producción en serie, basado en el principio de piezas intercambiables que prometían economías en tiempo, energía y costo.”

El diseño de las fachadas precoladas de hierro permitía colocar grandes ventanales entre los paneles, lo que facilitaba el paso de la luz natural y tener aparadores hacia el exterior en las tiendas departamentales a nivel banqueta. La necesidad de pintar el hierro para evitar su deterioro por la corrosión, funcionaba también como publicidad y distintivo para los comercios y oficinas con este tipo de fachada, ya que cada propietario podía elegir en qué color pintarla; los colores elegidos eran por lo general, color tierra-claro.

Badger construyó en Nueva York, con fachada precolada de hierro, un edificio para una tienda departamental llamada Haughwout y Compañía (que por cierto todavía existe) de 5 niveles. “El 23 de marzo de 1857 entró en servicio el primer elevador” de pasajeros en esta tienda. Este novedoso e importante invento, sumado con la comercialización de perfilería de acero a bajo costo, hicieron posible el nacimiento del rascacielos en los EUA.

En el interior de este edificio, el hierro colado se utilizó en escalones, barandales y balaustradas. Estos edificios y su sistema constructivo, son los antecedentes de los primeros rascacielos con estructura metálica en los Estados Unidos de América. “El desarrollo de la Arquitectura en hierro en México, coincidió con las casi cuatro décadas del gobierno de Porfirio Díaz entre 1877 y 1911, cuando se impulsó la realización de numerosas obras públicas y de infraestructura”. Para ello, se adoptaron los materiales y métodos de construcción que se utilizaban en ese entonces en Europa y los EUA.

El primer edificio con estructura metálica traída de Europa, que se construyó en la Ciudad de México, fue la primera tienda departamental inaugurada con un diseño hecho ex-profeso para ese fin en 1891. Se trataba del almacén que dio origen a la cadena de tiendas “El Palacio de Hierro”. Proyectado y construído por los hermanos Eusebio e Ignacio de la Hidalga, emigrados a México desde España, quienes habían estudiado la carrera de Arquitecto e Ingeniero Civil en la Academia de San Carlos.

El Palacio de Hierro fue el primer edificio en su género, su tecnología de hierro, dispuesta a manera de pisos superpuestos por primera vez, fue el verdadero inicio de los edificios altos en la ciudad”. “El empleo del hierro en México en la Arquitectura de esa época, significó el principio de la prefabricación en la práctica constructiva”, ya que se podía comprar por catálogo desde “herrajes hasta fachadas completas…sin dejar de lado las estructuras metálicas, sistemas mecánicos y hasta terminados decorativos”.

En México tres edificios se realizaron enteramente con hierro como material principal y cuyas partes prefabricadas fueron traídas de Europa: “El Museo del Chopo (1903-1905) en la Ciudad de México, la Iglesia de Santa Bárbara, en Santa Rosalía, Baja California Sur (1897) y el ex-Palacio Municipal de Orizaba, Veracruz, que actualmente funciona como Centro Cultural (1894)”.

El desarrollo y mejoramiento del proceso de laminación del hierro y del acero y el rolado masivo de perfiles estructurales a partir del Proceso Bessemer ya perfeccionado, tuvieron lugar cuando la recién descubierta electricidad se utilizó en los rodillos movidos por motores eléctricos y también cuando los fabricantes de perfiles de hierro y acero se adhirieron a estándares de calidad y dimensionales.

“El inicio de la clásica estructura metálica en los edificios en los EUA, está asociado con el comienzo de operaciones en 1875, de la primera planta de la Compañía llamada Carnegie Iron (después se llamaría Carnegie Steel y más tarde United States Steel Corporation) en Braddock, Penssylvania. Esta era la primera fábrica dedicada exclusivamente a la producción de secciones de acero roladas”.(Vigas-I, Canales, Ángulos, Conexiones Remachadas y Soportes)

La competencia por construir el rascacielos más alto, había iniciado en los Estados Unidos de América con el edificio “Home Insurance Building” de Chicago, construído por el Arquitecto William Le Baron Jenney en 1885. El considerado “Primer Rascacielos” estaba construído “con un armazon de hierro y acero que permitía distribuir uniformemente el peso de los pisos hacia las columnas y no hacia las paredes. Este nuevo método de construcción reducía el grueso de las paredes, aumentaba el valioso espacio de los pisos y como pesaba menos que la mampostería de piedra, permitía aumentar la altura del edificio de manera espectacular”.

Se tenía ya la tecnología disponible para ello: la invención del elevador, el descubrimiento de la electricidad y el desarrollo de la estructura metálica de acero. Además, el precio de los terrenos en el centro de las dos ciudades con mayor número de industrias y comercios a fines del siglo XIX y principios del siglo XX (Nueva York y Chicago) había subido enormemente por la oferta de empleo que estas industrias y comercios ofrecían en estas dos ciudades. Por lo tanto, no era redituable construir en terrenos caros edificios con pocos pisos. Había que recuperar la inversión y obtener una ganancia.

Las grandes empresas competían por conseguir los terrenos más céntricos para erigir sus tiendas y oficinas; el elevador, imprescindible para darle viabilidad al rascacielos y hacer atractivo rentar espacios para oficinas arriba del 6° piso, había tenido un desarrollo espectacular y ahora los elevadores ya tenían un motor eléctrico sin engranes que permitía en tiempos cortos subir grandes alturas además la introducción de elevadores por secciones de pisos en los edificios muy altos, también ayudó a simplificar el acceso a los pisos elevados; asimismo la industria del acero en los EUA había ampliado la oferta de perfiles, aumentado su producción y bajado los precios sensiblemente. A principios del siglo XX, las empresas productoras de perfiles estructurales de acero en los Estados Unidos de América y en Europa, ya producían las secciones comerciales que con algunos pequeños cambios utilizamos hoy en día, como son los perfiles laminados en caliente.

Los perfiles de aquella época eran los siguientes (NOTA. -denominación de acuerdo al IMCA, Instituto Mexicano de la Construcción en Acero):

- Ángulos de Lados Iguales (LI) y Ángulo de Lados Desiguales (LD)

- Perfil “C” Estándar (CE);

- El perfil “I” Estándar (IE);

- Perfil “I” Rectangular (IR); 5) Perfil “T” Rectangular (TR).

Estos perfiles son Productos Arquitectónicos manufacturados en acero. Por otro lado la unión de trabes y vigas con columnas de hierro y acero ya no se hacía únicamente con remaches, “en 1885 se patentó en Inglaterra la soldadura con arco eléctrico por Nikolai N. Bernardos y Stanislaus Olszewski (la misma patente se otorgó en 1887 en los EUA) y en 1890, se concedió la primera patente a C.L. Coffin en los Estados Unidos, por la soldadura de arco que utilizaba un electrodo de metal y material de relleno para realizar la unión de dos metales”[89].

La soldadura de gas o soldadura de oxiacetileno en pequeños tanques portátiles, se introdujo posteriormente en 1903 por los franceses Edmond Fouché y Charles Picard; este tipo de soldadura también servía para cortar metales”. Se diseñaron básicamente dos tipos de estructura metálica para construir los rascacielos.

En el primer tipo, trabes de acero unidas a las columnas, principales rodean el perímetro del edificio, cargando los muros perimetrales y las vigas del piso/entrepiso. En el segundo tipo, las trabes de acero unidas a las columnas principales, cargan los muros perimetrales y otras trabes fijadas a las columnas perpendicularmente a las trabes perimetrales, cargan las vigas que soportan los pisos/entrepisos. Esta tipología de estructura metálica se sigue utilizando hoy en día.

Otro Producto Arquitectónico manufacturado con lámina de acero son los perfiles metálicos ligeros que son rolados o doblados en frío para formar perfiles metálicos de distintas secciones y calibres para formar la estructura de edificaciones de hasta 4 niveles, o para construir muros divisorios interiores o mobiliario.

El uso de este tipo de perfilería metálica para la construcción empezó en Gran Bretaña y los EUA a mediados del siglo XIX”, cuando algunos fabricantes ofrecían cabañas prefabricadas para los habitantes de las nuevas Colonias de Norteamérica y Australia con esta estructura metálica.

En los años posteriores al término de la Segunda Guerra Mundial, el Japón enfrentaba una crisis de vivienda que requería construir rápidamente cuatro millones de casas. Antes de 1940, la mayoría de los edificios comerciales y viviendas se hacían con madera, pero la mayoría de éstas fueron destruidas durante la guerra.

Concluida la Segunda Guerra Mundial, Japón no tenía la madera necesaria para reemplazar estos edificios……así es que sustituyó la madera por los perfiles metálicos ligeros fácilmente disponibles que no son inflamables y de ese modo nació esta industria en este país, que liderean grandes compañías como Panasonic y Toyota. Anualmente se producen 150,000 casas prefabricadas con perfiles metálicos ligeros en ese país.

La estructura metálica permitió disminuir los tiempos de construcción de un edificio y fomentó la prefabricación de fachadas modulares con diferentes acabados que eran fijadas a los perfiles de la estructura. Los materiales utilizados al inicio fueron cerámica y concreto, más adelante junto con el desarrollo del aluminio y del vidrio arquitectónicos y bajo la influencia del Estilo Internacional, nació el llamado “Muro Cortina de Vidrio” o Fachada Prefabricada Ligera, que debía “impedir la infiltración de aire y agua del exterior, resistir la fuerza del viento y de un evento sísmico y soportar su propio peso muerto.

El Muro Cortina encontró su apoteosis en los rascacielos como el llamado “Lever House”, diseñado por Gordon Bunschaft de SOM, que contaba con el primer “Muro Cortina” instalado en la Ciudad de Nueva York en 1952”.

Los Procesos Industriales con los que se fabrican los Productos Arquitectónicos manufacturados con hierro y/o acero dependen del diseño de la pieza metálica a producir. Algunos productos requieren que el hierro o acero se caliente hasta convertirlo en estado líquido o plástico para poder someterlo al Proceso Industrial que lo conformará. “Los Productos (Arquitectónicos) utilizados en la construcción y en aplicaciones que requieran un alto desempeño, son usualmente conformados en su estado plástico por medio del rolado ó forjado.

Los Procesos Industriales para darle forma a la lámina y/o placa son: Rechazado, Doblado, Estampado, Embutido, Troquelado, Corte y Maquinado CNC. Para obtener un perfil ó barra, el metal debe calentarse hasta su estado plástico y pasar por el proceso de Extrusión, Rolado y/o Laminación.

Posteriormente puede someter al Doblado, Torneado y Maquinado CNC. La lámina, placa, barra, tubo y perfiles se comercializan en secciones y calibres estándar. Cuando la pieza metálica a diseñar no utiliza ninguno de estas secciones comerciales, entonces el metal deberá fundirse al estado líquido y el Proceso Industrial que requerirá será alguno de los siguientes: Forjado, Fundición en Arena, Fundición a Presión, Fundición a la Cera Perdida, Fundición Centrífuga, Moldeo por Inyección y posteriormente Maquinado CNC. El hierro y el acero son “propensos a la corrosión de su superficie. En la presencia de oxígeno y agua, el hierro reacciona formando una capa de óxido de hierro, conocida comúnmente como óxido, Películas protectoras, como el galvanizado, el esmalte y la pintura en polvo horneada, son utilizadas para prevenir la corrosión.